在現代化工廠的生產線上,空壓機猶如一位不知疲倦的"動力輸送者",將普通空氣轉化為強勁的壓縮空氣動力源。作為工業領域應用最廣泛的動力設備之一,空壓機的性能直接影響著整個生產系統的運行效率和能源消耗。據統計,空壓機消耗的電能約占工業總用電量的10%-15%,這使得它成為工業節能領域的重要研究對象。

空壓機的技術發展史堪稱一部工業動力革命的縮影。從19世紀第一臺活塞式空壓機的誕生,到20世紀中葉螺桿式空壓機的普及,再到近年來磁懸浮離心機的出現,空壓機技術已經完成了多次迭代升級。瑞典阿特拉斯·科普柯公司研發的變速驅動(VSD)技術,可根據用氣需求實時調節電機轉速,節能效果高達35%;而德國凱撒公司推出的無油螺桿技術,則徹底解決了壓縮空氣中的油污染問題,滿足了食品、制藥等行業的特殊需求。

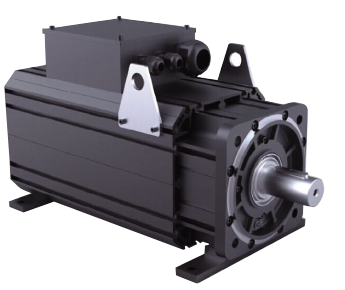

現代空壓機之所以被稱為"工業動力之源",源于其精密的內部構造和工作原理。以最常見的螺桿式空壓機為例,其核心部件是一對精密嚙合的轉子,通過高速旋轉將空氣逐步壓縮。先進的轉子型線設計可使容積效率提升至95%以上,而三級壓縮技術則能將排氣壓力提升至40bar以上。特別值得一提的是近年來興盛的離心式空壓機,采用多級葉輪結構,單機排氣量可達500m3/min,成為大型工業項目的首選。

能效管理是現代空壓機技術的核心課題。傳統空壓機在部分負載運行時效率低下,造成大量能源浪費。針對這一問題,行業開發出了多種創新解決方案:永磁變頻技術可根據實際用氣量自動調節轉速;熱回收系統能將90%的壓縮熱轉化為可用熱水;智能聯控系統則可實現多臺空壓機的最優組合運行。某汽車制造廠通過引入先進的空壓機群控系統,年節約電費達120萬元,投資回收期不足兩年。

隨著工業物聯網技術的普及,空壓機正邁向智能化新時代。基于云平臺的遠程監控系統可以實時追蹤設備運行狀態;預測性維護技術通過分析振動、溫度等參數,提前發現潛在故障;數字孿生技術則能在虛擬環境中模擬各種工況,優化運行參數。某跨國企業部署的智能空壓機管理系統,使設備綜合效率(OEE)提升了18%,非計劃停機時間減少了60%。

展望未來,空壓機技術將朝著超高效、低噪音、零排放的方向持續發展。磁懸浮軸承技術可消除機械摩擦損失,使效率再提升5%-8%;新型納米材料涂層能顯著延長關鍵部件壽命;氫能空壓機則為綠色能源儲存提供了新思路。作為工業領域的"動力心臟",空壓機將繼續以技術創新推動制造業的轉型升級,為工業生產提供更加清潔、高效的動力支持。